قالب سازی

قالب سازی

قالب سازی (به انگلیسی: molding) و طراحی قالب بخش بزرگی از مهندسی ساخت و تولید و اولین مرحله از تولید یک محصول میباشد. بهطور کلی قالب ابزار شکل دهی هر نوع محصولی است؛ به صورتی که مانند یک الگو کمک میکند تا محصول شکل دلخواه کارفرما را به خود بگیرد. بنا بر همین تعریف قالب سازی اولین قدم از تولید محصول صنعتی در تعداد انبوه میباشد.

ریختهگری در عمل به فرایند تولید محصول از طریق شکلدادن به مواد خام مایع یا انعطافپذیر با استفاده از یک قالب سفت و سخت به نام قالب (ماتریس) است.

همچنین بهطور مشابه، فرآیندهای آهنگری، تزریق پلاستیک، پرسکاری و بسیاری دیگر از فرآیندهای تولید محصول مبنی بر قالبی اولیه میباشند و در نتیجه میتوان به اهمیت علم قالبسازی پی برد. قالب، یک بلوک توخالی است که با مواد مایع یا انعطافپذیر مانند پلاستیک، شیشه و فلز پر میشود؛ از این رو طراحی و ساخت دقیق سیستمهای راهگاهی و سایر اجزای قالب یکی از ضرورتهای تولید یک محصول با کیفیت و مقرون به صرفه میباشد.

قالبها را میتوان بر اساس اجزای متنوع، با در نظر گرفتن طرحهای مختلف طبقهبندی کرد. در ادامه و بهطور خلاصه در مورد طبقهبندی قالبها بر اساس کیفیت تولید محصول (پایین، متوسط، بالا) و تعداد مراحل و ایستگاههای کاری بحث خواهد شد.

انواع قالبهای صنعتی در قالب سازی

طبقهبندی قالبها بر اساس حجم تولید

قالبهای صنعتی را میتوان بر اساس حجم تولید در سه کلاس طبقهبندی نمود:

کلاس A

این نوع قالبها فقط برای تولید با نرخ بالا (تولید انبوه) بهکار میروند. این نوع قالبها از بهترین مواد ساخته شده و به گونهای طراحی میشوند تا قطعاتی که به آسانی ساییده یا فرسوده میشوند را بتوان به راحتی و با دقت بالا جایگزین کرد. در این طراحی سعی میشود ترکیبی از عمر بالای قطعات به همراه ثبوت دقت قطعات در طول عمر و نیز سهولت تعویض و نگهداری مدنظر قرار گیرد. در این روش به مسائل مربوط به هزینه ابزار کمتر اهمیت داده میشود.

کلاس B

این دسته از قالبها قادر هستند که تعداد محصولات متوسطی را ضرب کنند. از این رو سعی میشود که فقط برای تعداد محصولات خواسته شده طراحی شوند. هزینههای قالب در این مورد مهم است و از متریالهای ارزانتر در قالب برای تولید تعداد کل محصولات استفاده میشود. در این مورد سهولت نگهداری و تعویض قطعات اهمیت کمتری دارد.

کلاس C

این کلاس قالب برای حجم تولید کم مطلوب است. در این نوع قالب از ارزانترین متریالهای موجود استفاده میشود.

طبقهبندی قالبها بر اساس نوع فرایند تولید در قالب سازی

۱. قالب ریختهگری (casting)

قالبهای ریختهگری مخصوص قطعاتی است که به روش ریختهگری ساخته میشوند.

قالب ماسهای (sand cast mold)

قالب ماسه ای متداولترین و ارزانترین قالب در ریختهگری است. همانطور که از اسمش پیداست، از ماسه برای قالب سازی استفاده میشود. از این روش برای ساخت قطعات فلزی استفاده میشود. این قالبها دمای بالای فلزات حتی فولاد را تحمل میکنند.

کارگران فلز ذوب شده را در قالب ماسه ای میریزند. ماسه قالب معمولاً در دو قاب یا چهارچوب قرار میگیرد که به آنها فلاسک میگویند. در ساخت این نوع قالبها معمولاً به جز ماسه از یک ماده چسبنده مثل خاک رس نیز استفاده میشود. همچنین قالبهای ماسهای به دلیل شکسته شدن قالب برای بیرون کشیدن قطعه، در دسته قالبهای یکبار مصرف قرار میگیرند. همین امر باعث میشود تا تولید قطعات با تأخیری مواجه شوند که در قالبهای دایمی وجود ندارد.

قالب دایکست (die cast mold) در قالب سازی

محفظههای فلزی با قابلیت استفاده مجدد، die می نامیم. از روش ریختهگری تحت فشار برای ساخت قطعاتی که از جنس آلومینیوم میباشند، استفاده میشود. صنعتگران قالبهای دایکاست معمولاً از فولاد مقاوم با ضخامت و تحمل فشار بالا می سازند. به همین دلیل بزرگ و گرانقیمت میباشند.

از مزایای قالبهای دایکست میتوان به تولید قطعات با کیفیت سطحی بالا و تیراژ بالا نام برد. کیفیت بالا و عدم پلیسه سبب میشود بسیاری از پروسههای تولید مانند پلیسهگیری و سنگزنی و سوراخکاری حذف شود، از این رو تأثیر به سزایی در کاهش هزینه تولید هر واحد قطعه دارد.

قالب ریژه (gravity cast mold) در قالب سازی

یکی دیگر از انواع قالبهای صنعتی که زیرمجموعه قالبهای ریختهگری میباشد، قالب ریژه است. از قالبهای ریژه برای ساخت قطعات فلزی که ضخامت یکسان ندارند و استحکام آنها اهمیت دارد، استفاده میشود. این قالبها فولادی هستند و از قالبهای دایکست کوچکتر و سبکتر هستند. اما از طرف دیگر تکنولوژی ساخت پیچیده تری دارند و گران هستند. قطعات تولید شده معمولاً بدون تخلخل هستند.

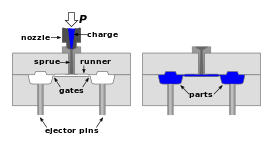

۲. قالب تزریق پلاستیک (injection molding)

یکی از مهمترین و پرکاربردترین قالبهای صنعتی، قالب تزریق پلاستیک میباشد. از قالبهای تزریق پلاستیک برای ساخت قطعات پلاستیکی استفاده میشود. در واقع ساخت قطعات پلاستیکی به این روش مقرون به صرفه تر از سایر روشها است.

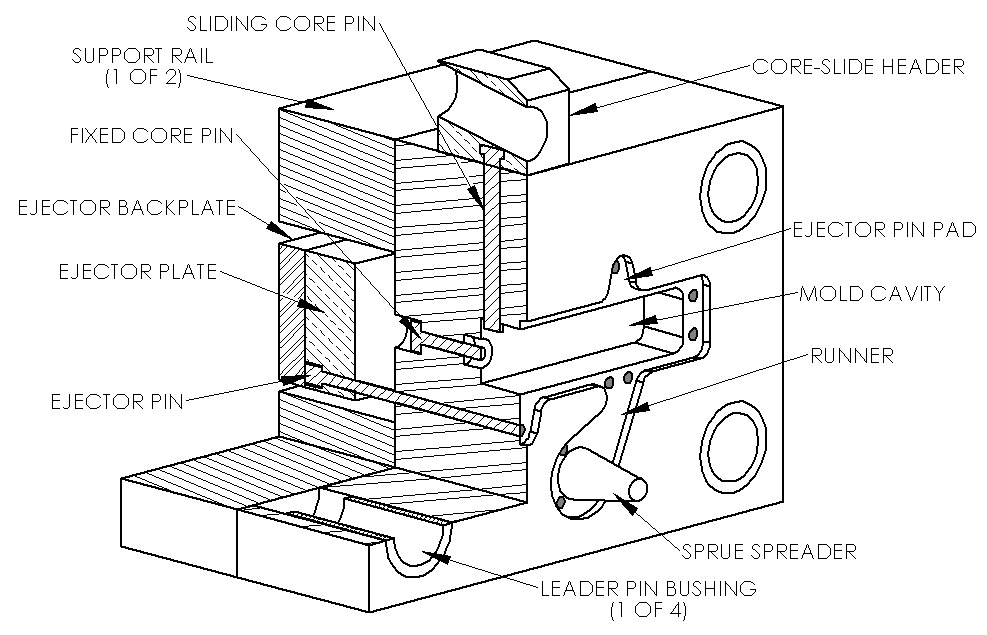

قالبهای تزریق پلاستیک عمدتاً از جنس فولاد هستند و تکنولوژی پیچیدهای برای ساخت دارند، در نتیجه هزینه ساخت این قالبها بالاست. قسمتهای تشکیل دهنده اصلی یک قالب تزریق پلاستیک عبارتند از:

کفشک – پل – کویته – پران – صفحه پران – اسپرو –هات رانر

قالب تزریق پلاستیک دو بخش دارد:

- بخش ثابت که تزریق مواد گرم در آن قسمت انجام میشود.

- بخش متحرک که به قسمت متحرک ماشین وصل شده و بیرون اندازی قطعه از آن جا انجام میگیرد.

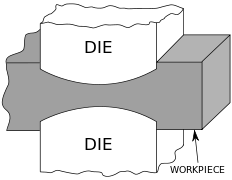

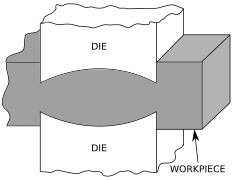

۳. قالب آهنگری (forging) در قالب سازی

در آهنگری برای فرم دادن به قطعه از قالبهای فولادی مستحکم استفاده میشود. به این صورت که قطعه بین دو نیمه قالب قرار میگیرد. سپس با فشار پرس یا ضربه چکش شکل قالب را به خود میگیرد. طراحی قالبهای آهنگری به دانش زیادی دربارهٔ خواص استحکام، چکش خواری، حساسیت به نرخ تغییر شکل و دما، اصطکاک و شکل قطعه نیاز دارد. اعوجاج قالب تحت بارهای بالا خصوصاً در تولید قطعات با تلرانس کم قابل ملاحظه میباشد. مهمترین قانون در طراحی قالب این است که قطعه در هنگام عملیات آهنگری در جهتی که دارای کمترین مقاومت است جریان مییابد.

قالبهای آهنگری به سه صورت زیر وجود دارند:

- قالب بسته آهنگری (Closed Die Forging)

- قالب نیمهباز آهنگری (Impression Die Forging)

- قالب باز آهنگری (Open Die Forging)

-

باریک کردن (fullering)

-

لبه زنی (edging)

۴. قالب پرسکاری (pressing)

قالبهای پرس برای فرم دادن، برش، خم کردن و کشش قطعات استفاده میشوند. پس قطعاتی را که جنس شکلپذیر ندارند، نمیتوان از این روش تولید کرد. جنس این قالبها هم معمولاً از فولاد است.

اصلیترین اجزای قالبهای پرس شامل موارد زیر میباشند:

- سنبه: به قسمت نری قالب گفته میشود که اغلب در کفشک بالایی نصب می شود.

- ماتریس: به قسمت مادگی قالب میگویند که غالباً در کفشک پایینی نصب میشود.

- کفشک: کفشک محل قرارگیری قالب است که از چدن ساخته میشود و به دو شکل کفشک بالایی و کفشک پایینی استفاده میشود.

- میل راهنما: مشخص کننده مسیر است و روی کفشک پایینی نصب میشود. میل راهنما کفشک بالایی را به کفشک پایینی متصل میکند.

- بوش: همانند میل راهنما وظیفه تعیین مسیر را دارد و روی کفشک بالایی نصب میشود. به طوری که میل راهنما از آن عبور میکند و به کفشک بالایی میرسد.

تعمیر و نگهداری قالبها

تعمیر و نگهداری قالب اهمیت بسیار زیادی دارد چراکه قالبهای دائمی غالباً گرانقیمت و بسیار دشوار برای بازسازی بوده و از این رو تعمیرات مرتب و به موقع آنها جزو ملزومات هر تولیدکنندهای میباشد. در برنامهریزی برای زمانبندی و دفعات فعالیتهای نگهداری و تعمیر قالب به عوامل ذیل باید دقت کرد:

جنس قالب قالب سازی

به قالبهایی که از فولاد نرم (یا آلومینیوم و..) ساخته شدهاند، Soft Die گفته میشود و سریعتر از قالبهایی که از فولاد سخت ساخته شدهاند، از بین می روند.

جنس قطعه تولیدی

نوع مواد قطعه تولیدی توسط قالب یکی از عوامل مؤثر در تعمیر و نگهداری قالب است که بر زمان فرسودگی قالب دارد؛ بنابراین در زمانبندی بازرسیها و تعمیرات باید به آن توجه داشت.

- قطعاتی که مواد آنها دارای افزودنی یا فیلر (الیاف شیشه، پودر تالک و..) هستند، ساینده می باشند و باعث میشوند تا محفظه قالب و سیستم راهگاهی آن سریع تر تخریب شود.

- موادی که دارای نقطه ذوب بیشتری هستند. نسبت به مواد دارای نقطه ذوب پایین باعث ساییدگی بیشتر قالب میشوند.

- موادی که گاز تولید میکنند باعث خوردگی سطح قالب می شوند.

پیچیدگی قالب قالب سازی

قالبهایی که دارای اجزای متحرک زیاد یا قالبهایی که قطعه تولیدی آنها دارای تلرانس بستهای است در مقایسه با قالبهای ساده و بدون مکانیزم یا قالبهایی که قطعه تولیدی آنها دارای تلرانس نسبتاً باز هستند به تعمیر و نگهداری و مراقبت بیشتری نیاز دارند.

اولین دیدگاه را ثبت کنید